在注塑模具設計中,圓形排位流道的布局直接影響生產效率和產品品質。流道設計得當,能讓熔膠均勻填充每個型腔,減少廢料和缺陷。如何用最簡單的方法優化注塑模具圓形排位流道,是一門值得鉆研的技術活。今天就來分享一些關于注塑模具圓形排位流道的實用設計技巧:

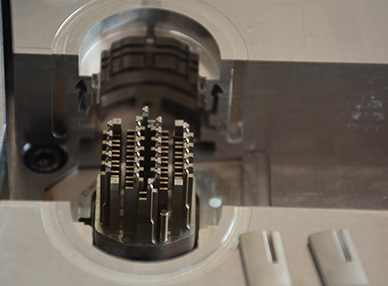

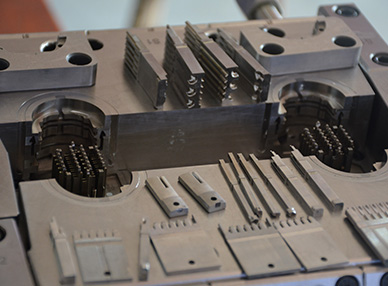

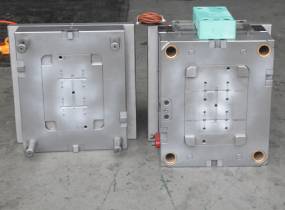

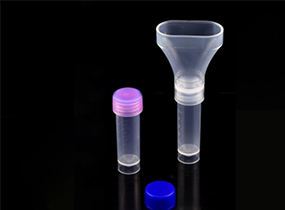

圓形排位流道是將多個型腔圍繞中心呈圓形排列,熔膠從中心注入,通過流道分流到各型腔。其優勢在于結構緊湊、填充平衡,適合生產小型精密零件,如電子接插件或瓶蓋。最簡單的方法是設計輻射狀流道,確保每條流道長度和截面積一致,這樣熔膠填充時間和壓力均勻,避免短射或溢膠。流道截面常選半圓形或梯形,半圓形加工簡便,適合小型注塑模具;梯形流道可減少剪切熱,適合高粘度材料。

中心進膠點是設計核心。主澆口通常設在注塑模具中心,可選冷流道或熱流道,冷流道成本低但有廢料,熱流道效率高但價格較高。主澆口直徑建議3-6mm,根據塑料類型調整,比如PP用較小直徑,PC稍大。分流道從中心向外輻射,角度均分,比如8腔注塑模具每條流道間隔45度,保持對稱。分流道長度盡量短,減少熔膠過早冷卻,寬度和深度控制在2-4mm,確保流動順暢。

為簡化設計,流道表面需拋光,降低阻力,防止熔膠滯留引發燒焦。排氣系統不可忽視,在型腔末端加0.01-0.02mm排氣槽,釋放困氣,減少氣泡或燒痕。注塑模具的冷卻系統需圍繞圓形排位均勻分布,確保各型腔溫度一致,防止收縮不均導致變形。工藝參數上,注塑壓力設在80-120MPa,注射速度適中,給熔膠充分填充時間。

材料特性對流道設計有影響。流動性好的PP可設計稍窄流道,而尼龍或PC需稍寬以利填充。試模是驗證流道效果的關鍵,小批量測試能發現填充不均或壓力問題,逐步調整澆口尺寸或流道深度。如果注塑模具結構復雜,可用模擬軟件預測熔膠流動,優化設計方案。

只要設計合理、參數優化,就能提升注塑模具效率和產品質量。如果你正為注塑模具流道設計犯難,不妨從這些思路入手,邊試邊調,總能找到最佳平衡。注塑行業重在實踐積累,一一起努力打造更高效的注塑模具吧!

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 注塑模具圓形排位流道最簡單方法

- PP 與TPR 雙色成型效果怎么樣?

- 淺談注塑加工中模具開排氣槽位置及方法?

- 尼龍料在注塑加工中的不足?

- 注塑加工廠家如何處理產品的包裝和運輸安排?